製造工程Manufacturing process

当社は「一貫した内製」家具の製造を行っております。

1 打ち合わせ

まず初めに企画の担当者がお客様と打ち合わせを行います。その後、設計担当が図面を起こし、張地担当がCADで図面を取り込み、椅子生地に最良な素材を厳選してお客様が希望する椅子を作り上げる仕組みを整えています。

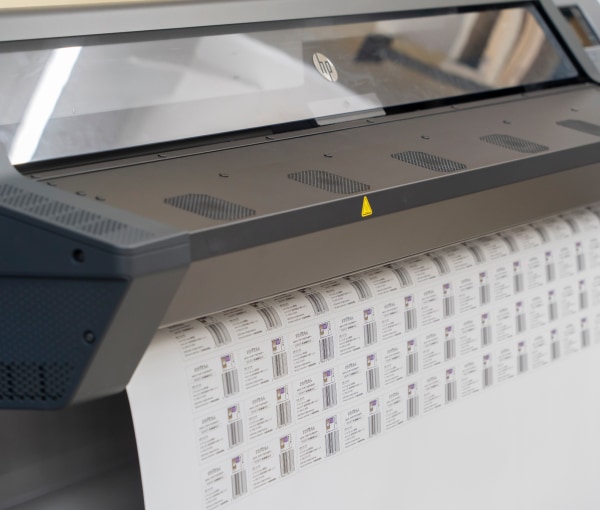

2 プリンター

ラテックスプリンターを2020年に導入。合皮に水性インクで印刷が可能になったことで、自社でキャラクター商品、オーダーメイド商品など幅広く対応できるようになりました。(型番:HP社製、Latex315)

3 刺繍

ラテックスプリンターと同時期に刺繍ミシンも導入。プリントをした商品に、ワンポイントで刺繍を施したりできます。(型番:brother社製、PR1050X)

4 裁断

自動裁断機を導入前は、裁断もすべて手作業でおこなっていました。導入後は、様々な形状のカットが容易になり、より一層いろいろな形の椅子づくりに対応することが可能になりました。(型番:島精機社製、P-CAM161)

5 縫製

椅子の張地はとても厚く、布・合皮・本革など種類が多いため業務用ミシンを使用します。縫製作業は、えがいた線を頼りに勘と経験を活かしながら縫い上げていくとても技術が必要な作業です。 立体縫製・ダブルステッチ、パイピングなど様々なオーダーに対応することが可能です。

6 下回し/はがし

骨組みである木枠にバネを組むことで強度とクッション性を高めます。 大きなバネ止め専用のタッカーは重く、別の手でバネをグッと引っ張るときも力が必要となります。

また、リフォームの際は既存の椅子にタッカーで打ち込まれた張地をはがす作業が必要になります。ベテランの職人がどんな椅子でもはがします。

7 接着

接着は、一見のりを吹きかける単調な作業と思われがちですが、実は接着の噴き方が均等でないと仕上がったときにムラができたり、張り具合が変わってくるなど特にデリケートな作業工程の一つで、細やかな処理が要求されます。

貼り合わせ具合によって次の工程である「張り」の出来栄えが決まるため、慎重に作業を進めていきます。

8 張り/組付け

椅子職人にとって「張り」はまさに花形の職人職。自社工場で行った職人たちの

すべての工程の最終段階にくるのがこの張りになります。

全てが手作業ですので、布の引っ張り具合とタッカー針が刺さる箇所によってほんの小さなズレでもソファの全体的な仕上がりは異なってしまいます。経験を積んだ張りの職人ならではの技術で座り心地が最適な椅子を作り上げます。

9 検品/梱包/出荷

全ての椅子において確認作業を行い、検品をおこないます。

出来上がった椅子は製作に携わったすべての人たちの思いが形になっています。中でも「検品、梱包、出荷」はお客様にお届けする前の最後の工程になるため大切に行う作業になります。岡崎市にある自社工場より、お客様へお届けします。